|

通过引用石灰窑生产中的富含CO2的高温废气(850-1000°)与生物质闪速脱氧提质,促使生物质和矿物质中的矿物离子发生键合,得到高密度生物质富氢微粉直接用于石灰窑喷吹。

该项工艺可以弥补生物质体积密度低带来的体积发热值低的问题,而且原位固相提质,能够简化工序、降低能耗和制备时间,且水分含量控制简单。提质过程在非液相水环境中进行,通过气相变压闪蒸实现。

“唐山金泉冶化科技产业有限公司”研发应用的“石灰窑生物质联产合成气煅烧石灰技术”显示:

生物质合成气以生物质合成煤为原料,经高温气化工艺制得。组成和性能与煤基合成气相同,成分主要为生物氢、生物CO,为零碳合成气,替代煤基合成气使用。现有以喷吹煤为原料的加压气流床煤基合成气装备无需改造,用生物质合成煤进行原料直接替换,调整工艺参数后,便可生产生物质合成气。生物质合成气是国际公认的先进生物能源与物质平台产品,性价比远优于煤基合成气,在石灰生产中使得燃料成本更低、更具竞争优势。

与常规技术相比,唐山金泉上述三项技术显著特征是充分利用了石灰生产中的余热热能为生物质水热反应提供热量,无需外部增加能源(能耗)就能实现石灰生产与生物质燃料提质联产,达到简化工序、降低能耗和制备时间,以及降低设备投资等目的。

特别指出的是,该项技术的关键点是创新的应用了石灰窑废气中的二氧化碳(CO2)分子生成二氧化碳水溶液,与水溶液中的氢离子发生反应,产生金属阳离子,对水热焦炭进行活化,促进水热焦炭进一步开孔、扩孔,形成高比表面积的活性微粉喷吹燃料。

五、总结

1、成本优势突出:

目前,常规的“人工合成煤”(包括碳化、半水焦生产等)生产中,无论“水热”还是“闪蒸”方式都需要外部热能加热产生水热和蒸汽,其吨能耗至少增加百元以上,而且生产中产生的一氧化碳(CO)需要储存及外销或者进一步深加工,无形中增加了投资和运营成本和销售压力。也就是说,虽然该项技术已经趋于成熟,而且也正在进入商业运营阶段,但是产品如何降低成本、如何进入二级市场和能源主战场还要继续完善。

然而,唐山金泉公司的技术应用确“优势凸显”,从其多项技术原理可以看出,其核心优势就是成本优势和原位应用优势,通过收集利用石灰生产中的窑顶废气热能及窑底出灰的石灰余热热能,不用增加任何外部热能就可以实现联产“人工煤”并全部用于石灰生产。而且,生产“人工煤”产生的一氧化碳(CO)燃料回收全部用于石灰生产,实现“石灰—气—碳”三级联产,全部原位应用,无外部销售产品。

目前,参照本文“第三节”内容中首钢迁钢微粉喷吹使用生物质资源每吨的成本约为877.4元/吨。则石灰联产生物质资源有望降低至750元左右,其成本低于喷吹烟煤成本。而且,关键是解决了“碳排放问题”,无需考虑“碳税”,其隐形降低的综合运营成本更加可观。

2、产品适用范围广:

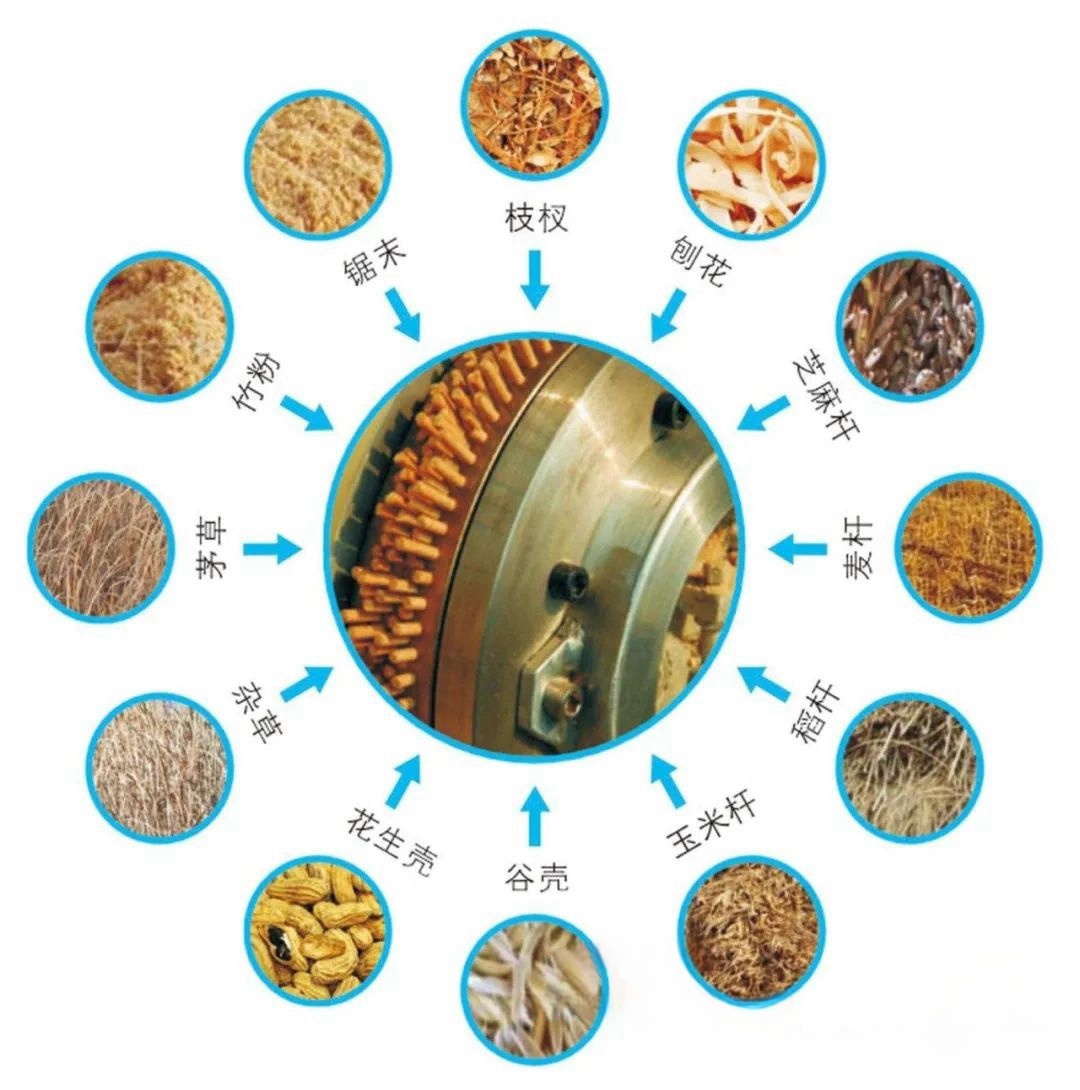

煤炭是千百万年来植物的枝叶和根茎,在地面上堆积而成的一层极厚的黑色的腐植质,由于地壳的变动不断地埋入地下,长期与空气隔绝,并在高温高压下,经过一系列复杂的物理化学变化等因素,形成的黑色可燃沉积岩。一般以块状形式存在,使用前磨成喷吹粉,通过气力输送来应用,如燃煤热电联供、煤气化、高炉炼铁、石灰生产等,块煤已无法直接使用。生物质与煤炭最大的区别在于其高水分难利用、氧含量极高(45%以上)、密度小热值低、粉末无法气力输送、储存运输难等,所以同为固体燃料,但却代替不了煤。以生物质为原料,采用颠覆性生物技术将高水分生物质变为C、H、O比例适中的半焦状棕褐色微粉,其比表面积大具有复吸水性,饱和含水率7~10%,燃点高、热稳定性好,干净、无灰尘,不风化、不自燃、耐水不怕潮,具有着火快、燃烧充分、热值高等独特的燃烧特性。其密度、热值、气力输送性与煤相当,储藏稳定性优于煤炭,使用性能全面超越喷吹煤。克服了生物质的缺陷,实现生物质在数分钟内人工合成了“煤”。

所以,生物质合成煤既可作为基础能源,替代喷吹煤的所有应用场合,如直接用于煤电、石灰生产、高炉炼铁,代替气化煤生产生物质合成气代替煤基合成气承接煤化工全产业链,形成新兴生物质化工全产业链;也可作为基础物质资源,如直接生产生物粉末冶金材料(代替纤维板)、生物泡沫材料(代替泡沫塑料)、生物合成通用肥(代替化肥)等,也可代替喷吹煤生产生物质合成气,延伸生产精细化工产品。

资料编辑整理:

《石灰产业》编辑部

2025年02月

共11页: 上一页 [1] [2] [3] [4] 5 [6] [7] [8] [9] [10] [11] 下一页

|